几十年来,基于原油炼制的石化工业为人类提供了必须的液体燃料(汽油和柴油)以及基础化学品(低碳烯烃与芳烃)。然而,我国原油对外依存度在2018年已经超过70%,能源安全问题凸显,且我国“富煤、贫油、少气”的能源结构决定了我国在未来30到50年依旧以煤为主的能源结构不会发生根本性的改变。因此,以煤为碳源的转化获得液体燃料或化学品是我国煤化工研究的核心。

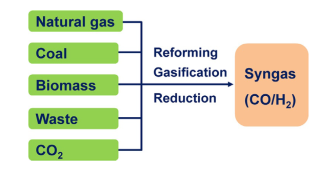

相比煤直接转化,经过合成气(CO+H2)的转化路径在技术实现上更为可行。相比获得大宗液体燃料(汽油或柴油),鉴于我国炼油能力的过剩以及合成气化工中高成本的分离循环能耗,基于合成气高选择性的获得高附加值化学品(如芳烃)既符合我国化工未来的发展方向又是现阶段最为经济可行的路径。

反应机制方面:

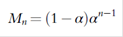

Sabatier和Senderens在1902年首次报道了CO与H2反应获得高碳烃;Fischer和Tropsch在1922年使用铁系催化剂将合成气转化为脂肪烃,并于次年探究了CO和H2在Fe/ZnO以及Co/Cr2O3催化剂上获得长链烃的机制,即我们所熟知的Fischer–Tropsch费托合成。一般地,费托合成的产品分布符合Anderson -Schulz -Flory分布,即CO在活性金属(Ru,Co,Fe等)表面通过化学吸附与氢气反应获得碳链增长的单体CHx(x= 0-3),在活性金属上C-C键的连接若是不受控制则会符合聚合过程的统计规律。根据ASF分布规律,具有n个碳数烃类的摩尔分数仅决定于链增长的概率α

若是需要获得低碳烃(C1~C4)的高选择性,则需要较小的链增长的概率α;若是需要获得高碳烃(C21+)则需要较大的链增长概率,然而想获得单一碳数烃的高选择性是非常困难的,例如单一C10组分理论选择性仅为3.9%。

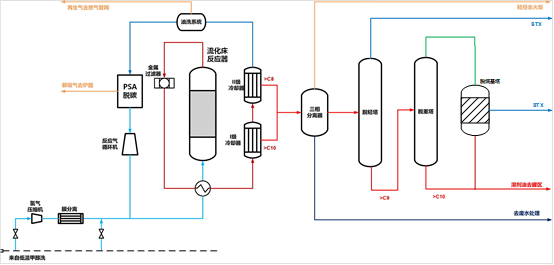

清华大学反应工程实验室通过催化剂设计[1,2],引入芳烃池打破ASF分布限制,在反应温度350oC,反应压力20bar条件下,获得超高选择性的芳烃收率[3]:

名称 |

碳基选择性 |

CH4 |

1.32 |

C2H6 |

7.1 |

C2H4 |

0.7 |

C3H8 |

6.11 |

C4H10(2MPg) |

0.17 |

C4H10(NBAg) |

2.27 |

C5H12(2MBl) |

1.49 |

C5H12(NPAa) |

2.5 |

C6H14(NHEa) |

0.3 |

C6H12(CHA) |

1.33 |

C7H16 |

0.35 |

C8H18 |

1.91 |

C6H6 |

0.05 |

C7H8 |

0.11 |

C8H10(pXYg) |

0.2 |

C8H10(MXYg) |

0.48 |

C8H10(OXYg) |

0.2 |

C9H12(123Tg) |

4.8 |

C10H14(1234TMBg) |

63.56 |

C11H16(1E2345TMBg) |

3.83 |

C12H18(HMBg) |

1.23 |

单程反应转化率可达40%,总芳烃选择性(碳基)可达75%;该放热是一个强放热反应,需要极强换热能力的反应器;另一方面,虽然在临氢条件下不易结焦,但是在碳增长耦合酸性分子筛的过程还需在一段时间后进行再生。因此选用流化床反应器[4,5]。

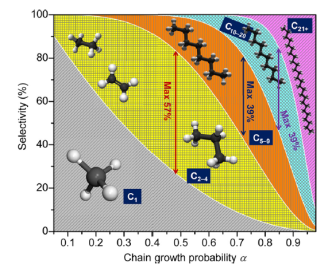

FSTA反应-分离系统流程图

从产品分布看,其大量CO和H2需分离后进行循环使用,脱掉CO2成为核心的循环环节;另一方面,由于在C10收率较高,可通过脱轻塔先将单程转化而来的BTX分离出来,进一步通过脱重塔将C11和C12分出作为溶剂油;进一步地,C10可通过脱烷基反应获得BTX。