生物降解材料研究院

报道,工业化发展导致地球大气层中存在着过多的二氧化碳,促进了全球气候变暖。2020年9月22日,我国向世界庄严承诺:力争于2030年前碳排放达到峰值,努力争取2060年前实现碳中和。

实现碳中和,改用风力、光伏、水电等清洁能源是最主要的一种途径,捕集工业废气中的CO

2

加以利用,变为对环境友好型材料,也是另外一种有效途径,既解决了碳中和的问题,又解决了塑料原料的问题,一举两得。

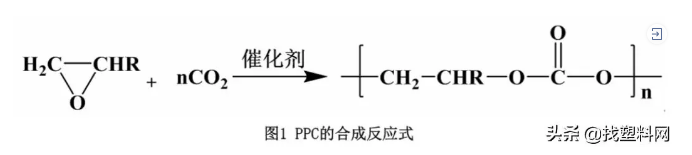

其实,把CO2变为塑料早已经有科学家在研究,他们把CO2和环氧化合物等单体共聚,生成脂肪族聚碳酸酯,目前研究最多的就是由CO2和环氧丙烷共聚而成的PPC,中文名称叫做聚甲基乙撑碳酸酯或聚碳酸亚丙酯,具有良好的生物降解性、高阻水性、高阻氧性。

井上祥平,PPC鼻祖

井上祥平是PPC材料研发的鼻祖。1969年,日本京都大学的井上祥平发现二氧化碳和环氧丙烷在二乙基锌和等摩尔(ZnEt2-H2O)的水的催化作用下,可交替共聚反应生成聚碳酸亚丙酯(PPC),二氧化碳与环氧化合物共聚的研究在世界上广泛开展,之后

研究人员发展了以非均相

催化剂为主的多种催化体系。

20世纪70年代开始,亚欧各国开展了大量研究,逐步实现PPC的应用,并最终实现了工业化。中国PPC的产业要从90年代就开始,其中中科院成为国内PPC重要研究机构,并且也是国内首先工业化的研发机构。

虽然,日本、韩国等国家对PPC的合成工艺都比较成熟,但欠缺工业化生产,PPC材料在中国工业化生产取得了长足的发展。

陈立班教授是中国研究二氧化碳共聚物第一人。1983年,陈立班在美国德州A&M大学获得金属有机化学博士学位,他立即回国效力,和夫人杨淑英一起在广州化学研究所工作。

在国内,陈立班首开先河申请科学院基金,用于研究二氧化碳反应的金属络合物催化剂。

由于没有经验可以

借鉴,催化剂的筛选工作量很大,他凭借自己在金属有机、高分子跨学科的渊博知识,确定了先制得液态脂肪族聚碳酸酯树脂、再进一步改性应用的技术路线。在庞大催化体系中不断摸索,陈立班终于找到了一个具有工业价值的催化体系—双金属催化体系,1989年申请了国家专利。

1991年5月,广化所等在广州举办“中日碳资源有效利用研讨会”。陈立班

做主场学术报告,日本化学家井上祥平等慕名参加了学术会议。

1995年11月,“国际理论(化学)与应用化学联合会(IUPAC)第六届金属络合物国际研讨会”在广州举行。IUPAC是世界著名化学家和各国化学团体联合组成的学术组织,陈立班作为秘书长再一次在大会做主场报告。参会的国际高分子知名教授们评价说,陈立班教授从事的该项科研成果达到国际领先水平。

可惜的是,当时由于市场环境等种种原因,一次次地失去了产业化机会。此后,陈立班只好利用有限经费,搞小型中试,取得了工业化数据,完成了该聚合体系汽液平衡和动力学等尚无人涉足的理论研究。

王献红1999年从韩国留学归来,就开始研究PPC聚合技术。2001年,中国科学院长春应用化学研究所王献红研究员团队,发展了稀土三元催化体系,成功实现了CO2与环氧丙烷的交替共聚反应,且所得的PPC的数均分子量达到10万,这类高分子量PPC显示出塑料的绝大部分特征,从此PPC被称为二氧化碳基塑料。

由于中科院长春应化所团队在PPC工业化方面的突出进展,二氧化碳基塑料被国内外学术界和产业界所认可,一直被沿用至今。这类非均相催化剂一直不断发展,2018年可以在万吨级规模。

王献红团队早在2009年突破了CO2可降解塑料(PPC)研究中的系列技术关键,并创下该研究领域6项世界第一。

这6项研究成果分别为:

在内蒙古蒙西集团(停产)建成世界首条、也是规模最大的3000吨/年PPC生产线;

首次在世界上将CO2聚合物的玻璃化温度提高到-10℃~120℃,使用温度提高到70℃,大幅拓展了PPC的应用范围;

率先开发出数均分子量超过15万、重均分子量超过100万、CO2含量超过42%(质量比)的CO2共聚物;

首次生产出具有可完全生物降解性能的高阻隔薄膜材料,该薄膜可大规模用于食品包装材料;

在国际上率先突破CO2共聚物连续吹制成膜的加工瓶颈,开发出具有我国自主知识产权的大面积、连续薄膜制备技术。

中山大学环境材料研究所所长孟跃中教授另辟蹊径,他不再去寻找新的催化剂,而是利用现有的催化剂来增加它的催化率,采用负载化技术,提高催化剂与被催化物的接触面,成功进行了CO2和环氧化物的共聚反应。

此外,孟跃中团队研发的PPC-P材料,即CO2、环氧丙烷、苯酐嵌段组合工艺技术方案,以CO

2

、PO、PA为原料,在催化剂作用下进行本体聚合得到PPC-P树脂产品,玻璃化温度超过40℃。

孟跃中教授利用CO2来合成全降解塑料的技术,经过10多年的努力,在河南天冠集团建成了2.5万吨/年生产线,投产运行完全达到了设计要求,全降解树脂中CO2含量达到42%左右,玻璃化温度(Tg)大于40℃,该聚合物热稳定性好,抗张强度与普通塑料,如聚丙烯和聚乙烯基本一样,可以代替聚烯烃塑料用于各种包装材料和塑料制品,目前年产值已超亿元以上。

山东联创也采用孟跃中教授团队技术生产PPC,并将原设计产能从5万吨提高到7.5万吨。

2021年2月10日,茂名天源石化与孟跃中教授团队达成合作,采用后者研发的工艺技术,生产PPC-P树脂产品,正式进军可降解塑料产业。

如果说前面三位教授从聚合和改性端研究PPC材料,吉林大学的冯超教授更多是从改性和应用端推动PPC材料的发展。

早在2000年,冯超教授带领团队与中科院长春应用化学研所合作,作为国家科技部支持的第一个PPC项目的负责人,

课题为“十五”863计划《

二氧化碳共聚物的工业化合成和在医用材料上的应用》。

冯超教授2004年创立的吉林金源北方科技发展有限公司,其团队一直致力于二氧化碳共聚物在医用领域的研发和推广,

经过联合攻关,其利用低玻璃化温度的二氧化碳共聚物原料,开发出替代医用无纺布行业的新品种——可降解医用二氧化碳共聚物敷料,现已应用在吉林大学白求恩第一医院临床中,经过3年的使用,反复改进,在2016年时已经达到了批量生产,建立了第一家中国生产力促进中心协会低碳示范医院。

金源北方是目前全球唯一掌握二氧化碳共聚物淋膜技术在

医用材料领域应用

的企业。并且,该公司把PPC淋膜技术也应用到

食品包装领域

,进一步拓展了PPC的应用范围。

冯超教授突破了二氧化碳共聚物加工难的特点,从材料改性,设备改造,加工环境改善到淋膜加工设备系列化改造等方面问题,已研究出第五代二氧化碳共聚物淋膜加工设备,突破了二氧化碳共聚物加工难的世界难题,并且制定了完善的生产工艺,已达到了二氧化碳共聚物规模化生产的要求,成为世界上首家将二氧化碳共聚物可降解材料应用到医用材料领域,填补了国际上的空白。

神奇的PPC,变废为宝,正在中国发展壮大

PPC材料的原料低廉,可在自然环境中生物降解,又有优异的阻水阻氧性能,但因为耐热温度低,其应用场景较少。十四五期间,随着合成技术不断提升,分子量和玻璃化温度得到改善,改性应用范围会更广,正因为看好PPC的应用前景,多家公司已经加大PPC聚合项目的投入。

据生物降解材料研究院统计,十四五期间规划建设的PPC产能达到63万吨/年。其中吉林博大东方30万吨,中化泉州10万吨,茂名天源石化10万吨,山东联创7.5万吨,江苏中科金龙3万吨,南阳中聚天冠2.5万吨。

吉林博大东方PPC项目在2017年4月奠基,一期5万吨/年预计2021年上半年投产,二期项目计划在2025年前后投产,该项目投产后,将成为国内工业化规模最大的PPC项目。